光纤熔接是光通信网络建设与维护的核心技术,其质量直接决定了光信号传输的稳定性与效率。所谓熔接,本质是通过高温将两根光纤的纤芯精准对接、熔融成一体,实现光信号的低损耗传输。一套规范的熔接流程是降低损耗的基础,而科学的损耗检测则是验证熔接质量的关键。下面将拆解熔接的核心步骤,详解损耗检测的方法与标准。

光纤熔接的核心要求是“纤芯对准零偏差、熔融结合无气泡、接头保护抗损耗”,整个流程需在防尘、干燥的环境下进行,哪怕微小的灰尘或光纤切面瑕疵,都可能导致损耗飙升。具体流程可分为六个关键环节,环环相扣:

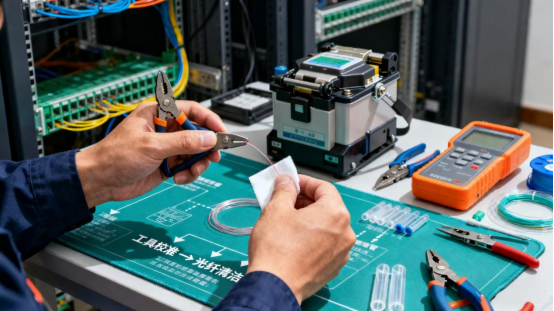

此环节是避免后续故障的基础,核心是“工具校准、光纤清洁”。首先需备好熔接核心工具:光纤熔接机(提前开机预热,完成放电校准,确保高温熔融稳定)、剥纤钳(区分涂覆层剥钳与缓冲层剥钳,避免损伤纤芯)、光纤切割刀(检查刀片锋利度,确保切面平整)、酒精棉(75%无水酒精,用于清洁纤芯)、热缩套管(提前套在待熔接光纤上,避免后续遗漏)。同时,取一段符合规格的光纤,用酒精棉擦拭表面油污,确认光纤无弯折、破损。

光纤由外至内分为涂覆层(彩色树脂层,直径约250μm)、缓冲层(白色或透明保护层)、纤芯与包层(纤芯直径仅9μm,是光信号传输的核心)。操作时,用剥纤钳夹住光纤一端(距端部约5cm处),均匀用力剥除2-3cm长度的涂覆层与缓冲层,露出透明的纤芯与包层。剥除后需立即用酒精棉轻轻擦拭纤芯,去除残留的树脂碎屑——这一步若清洁不彻底,熔融时会形成气泡,直接增加损耗。

光纤切面的平整度是熔接质量的关键,切面倾斜度需控制在0.5°以内。将剥好的光纤放入切割刀的V型槽中,确保纤芯紧贴槽底,调整切割长度(通常为10-15mm),匀速下压切割刀手柄,完成切割后轻轻取出光纤,避免触碰切面。合格的切面应呈现光亮的镜面效果,无裂痕、毛刺或倾斜。

将两根切割好的光纤分别放入熔接机的左右光纤夹具中,确保纤芯位于熔接机镜头的中心位置。启动熔接机的“自动对准”功能,设备会通过高清镜头捕捉纤芯图像,自动调整光纤位置,实现纤芯的三维精准对准(偏差≤0.1μm)。对准完成后,熔接机将释放高压电弧,瞬间产生2000℃以上的高温,使两根光纤的纤芯熔融在一起,同时设备会根据光纤类型(如单模、多模)自动调整熔融时间与电流,确保结合处均匀无气泡。

熔融后的光纤接头机械强度极低,需立即进行热缩保护。将提前套好的热缩套管移动至熔接接头处,确保套管中心对准熔接点,然后将其放入熔接机的热缩炉中。热缩炉会通过均匀加热(温度约120℃),使套管收缩紧贴光纤,形成一层坚固的保护层,不仅能增强接头的抗拉力、抗弯折能力,还能隔绝灰尘与湿气。

热缩完成后,待接头冷却至常温,用酒精棉擦拭干净,然后将其盘绕在光纤熔接盘的卡槽内,确保光纤弯曲半径≥30mm(避免过度弯折导致损耗增加),最后盖好熔接盘盖子,完成整个熔接流程。

光纤熔接的损耗是指光信号通过熔接接头时的功率衰减,损耗越小,光信号传输距离越远、稳定性越高。行业内通常采用“光功率计法”和“OTDR法”进行检测,两种方法互为补充,可全面判断损耗是否达标。

该方法操作简便,适用于现场快速检测,核心原理是“对比熔接前后的光功率差值”。具体步骤:①将光源仪与待检测光纤的一端连接,设置光源波长(单模光纤常用1310nm、1550nm,多模光纤常用850nm、1300nm);②将光功率计与光纤的另一端连接,记录光源直接传输的“基准光功率值”;③在光纤中间完成熔接后,再次读取光功率计的数值,两次数值的差值即为“熔接损耗值”。

达标标准:单模光纤熔接损耗需≤0.1dB,多模光纤需≤0.2dB,若损耗值超过标准,需重新检查光纤切面、对准精度,必要时重新熔接。

OTDR(光时域反射仪)是光纤检测的“专业工具”,不仅能测量损耗值,还能精准定位熔接接头的位置、判断损耗是否由接头缺陷(如气泡、偏芯)导致。其原理是向光纤中发射一束光脉冲,光脉冲在光纤的不均匀处(如熔接接头、断点)会发生反射,OTDR通过接收反射光信号,生成“光功率衰减曲线”。

检测时,只需将OTDR的测试端与光纤连接,启动测试后,曲线中会出现一个明显的“台阶”,台阶的高度即为熔接损耗值,台阶的位置对应熔接接头的距离。若曲线出现尖锐的峰值或不规则波动,说明熔接接头存在缺陷(如纤芯偏芯、气泡过多),需重新熔接。OTDR法还能检测出光纤自身的衰减、断点等问题,是工程验收的核心检测方法。

光纤熔接是“精细活”,从剥纤时的力度控制,到切割时的切面平整,再到熔接时的精准对准,每一个细节都可能影响最终的损耗值。而熔接后的损耗检测,既是对熔接质量的“验收”,也是保障光通信网络稳定运行的“最后一道防线”。记住“流程规范是基础,精准检测是关键”的原则,才能实现光纤熔接的“低损耗、高稳定”,为光信号传输筑牢根基。在实际作业中,规范流程与科学检测缺一不可——流程确保“少出错”,检测确保“不出错”,二者结合才能打造可靠的光通信链路。