弱电施工中,线缆穿管时如何避免线缆损伤?

在弱电施工中,线缆穿管是影响系统稳定性的关键环节。弱电线缆(如网线、光纤、同轴电缆等)的绝缘层、屏蔽层较脆弱,一旦在穿管过程中出现刮伤、挤压或拉伸损伤,可能导致信号衰减、短路甚至系统瘫痪。因此,需通过规范操作和科学方法避免线缆损伤,具体可从以下五方面着手。

一、施工前准备:从源头降低损伤风险

施工前的准备工作是避免线缆损伤的基础,需从管材选择、线缆检查、路径规划三个维度做好把控。

管材选择需匹配线缆特性。不同场景应选用适配的管材:室内干燥环境可选用 PVC 管(壁厚≥1.5mm),其内壁光滑能减少摩擦;室外或潮湿环境需用镀锌钢管(壁厚≥2.0mm),避免锈蚀污染线缆;高频信号线缆(如光纤)建议用波纹管,其柔性结构可缓冲外力冲击。管径选择需遵循 “线缆总直径≤管材内径 40%” 的原则 —— 例如 4 根直径 6mm 的网线,需选用内径≥16mm 的管材,预留足够空间避免挤压。同时要检查管材质量:内壁需光滑无毛刺,切口需用锉刀打磨平整,避免尖锐边缘刮伤线缆绝缘层。

线缆进场前必须严格检查。开箱后先观察线缆外观:绝缘层应无鼓包、裂纹或划痕,屏蔽层(如双绞线的铝箔屏蔽)需平整无破损;光纤需通过光功率计检测衰减值,确保未受运输损伤。对于成卷线缆,放线时需用放线架支撑,避免线缆在地面拖拽 —— 地面碎石或尖锐物可能划破绝缘层,尤其对于非铠装的弱电线缆,拖拽 1 米以上就可能造成隐性损伤。

路径规划需规避 “损伤陷阱”。施工图纸设计时,需明确标注穿管路径的弯曲点和长度:直线段每 30 米设一个接线盒(方便穿管操作);弯曲段的弯曲半径需≥线缆直径的 6-10 倍(如 6 类网线直径约 6mm,弯曲半径需≥36mm),避免急弯导致线缆被 “折伤”。路径应避开强电管道(间距≥30cm)和热力管道(间距≥50cm)—— 强电干扰可能影响信号,而热力管道的高温会加速线缆绝缘层老化。

二、穿管操作:用技巧控制受力与摩擦

穿管过程中的受力控制和摩擦规避是避免损伤的核心,需掌握工具使用、牵引力控制、协同操作的要点。

穿管工具需正确适配。穿线前应根据管材类型选择工具:PVC 管等光滑管道可用玻璃纤维穿线器(硬度适中,不易划伤内壁);镀锌钢管等金属管道需用尼龙穿线器(柔韧性好,避免金属间摩擦产生火花)。穿线器前端需加装 “导向头”(如圆头塑料配件),避免穿线器自身的尖锐端戳伤线缆。当穿线器通过弯曲段时,需缓慢旋转推进,若遇到阻力不可强行硬顶 —— 可退回 10cm 后调整角度再试,防止穿线器弯折后 “卡伤” 线缆。

牵引力需严格控制在安全范围。不同线缆的抗拉伸能力差异较大:非屏蔽双绞线(UTP)的最大牵引力≤100N(约 10kg),屏蔽双绞线(STP)≤150N,光纤(G.652D 型)≤300N。施工时可采用 “牵引力监测器” 实时监控,当数值接近阈值时立即停止牵引。牵引线缆时,拉力应作用在线缆的加强芯(如光纤的芳纶纱)上,而非绝缘层 —— 直接拉拽绝缘层可能导致芯线与绝缘层分离,造成信号传输故障。

多人协同需保持节奏一致。长距离(≥50 米)或多弯曲段穿管时,需至少 2 人配合:前端人员在管口观察线缆进入状态,后端人员控制牵引速度(建议≤0.5m/s)。当线缆通过弯曲点时,前端人员可轻推线缆 “顺势引导”,避免后端强行拉扯导致线缆在弯管处被挤压。若遇阻力突然增大(如线缆卡在管材接口处),需立即停止操作,拆开接口检查 —— 强行拉扯可能导致线缆局部受力过大,出现 “拉细” 或绝缘层撕裂。

三、特殊场景:针对性解决高风险穿管问题

在弯曲段、多线缆同管、穿墙穿楼板等特殊场景,需采取专项措施避免损伤。

弯曲段穿管:杜绝 “死弯” 和 “硬蹭”。对于必须弯曲的路径,需用专用弯管器加工管材(金属管需冷弯,PVC 管可加热后弯曲),确保弯曲处内壁平滑无褶皱 —— 褶皱会形成 “凸起障碍”,线缆通过时易被刮伤。穿线时,可在弯曲段入口处涂抹少量滑石粉(需用干燥滑石粉,避免受潮后污染线缆),减少线缆与管材的摩擦系数,但需注意:光纤穿管时禁止使用滑石粉(可能进入光纤接头影响光信号),可改用专用光纤润滑脂。

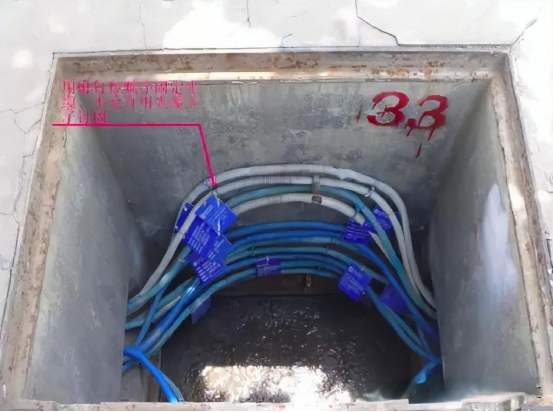

多线缆同管:控制填充率与排列方式。多根线缆同管穿设时,填充率需严格控制在 40% 以内(如内径 20mm 的管材,最多穿 4 根 6 类网线)。穿线前需将线缆整理成 “平行束”(避免缠绕),从管口平行送入 —— 缠绕的线缆会在穿管时相互挤压,导致绝缘层磨损。若需穿设不同类型线缆(如网线和同轴电缆),应将较硬的线缆(如同轴电缆)放在外侧,避免硬线缆挤压软线缆(如网线)。

穿墙穿楼板:强化管口与路径保护。穿墙时需在墙体预留套管(比穿线管粗 2 号),套管两端加装喇叭口(平滑过渡),避免墙体边缘刮伤线缆。穿楼板时,管材需伸出楼板面≥50mm,管口用塑料保护帽封堵(穿线后移除),防止楼板浇筑时水泥进入管材污染线缆。对于需要埋地的穿管,需在管材外侧包裹防腐层(如沥青布),并在管顶铺设≥10cm 厚的细沙 —— 避免回填土中的石块挤压管材,间接损伤内部线缆。

四、环境适配:根据环境特性调整操作

温度、湿度等环境因素可能导致线缆或管材特性变化,需提前采取适配措施。

低温环境(≤5℃):防止管材脆化与线缆变硬。PVC 管在低温下会变脆,弯曲时易开裂,需提前在室内预热(保持环境温度≥15℃)后再加工。线缆在低温下绝缘层会变硬变脆,穿管时需降低牵引速度,增加弯曲段润滑 —— 若发现线缆绝缘层出现 “发白”(脆化迹象),需立即停止操作,将线缆移至温暖环境恢复后再施工。

潮湿环境(如地下车库、卫生间):避免锈蚀与污染。穿管前需检查管材密封性(镀锌钢管需做防腐处理,接口处用密封胶密封),防止水汽进入管材。穿线时,线缆端部需用防水胶带包裹(穿线后移除),避免潮气进入线缆内部。穿管后需及时封堵管口(用防火泥),防止后期水汽或杂物进入。

粉尘环境(如车间、机房):防止颗粒磨损。穿管前需清理管材内部(可用压缩空气吹扫),避免残留粉尘颗粒 —— 这些颗粒会在穿线时随线缆移动,磨伤绝缘层。穿线人员需佩戴干净手套(避免手上油污污染线缆),若线缆表面沾染粉尘,需用干燥抹布轻擦后再穿管。

五、验收与保护:确保穿管后线缆状态完好

穿管完成后需通过验收确认线缆无损伤,并做好后期保护。

穿管后即时检查。抽出线缆端部(约 1 米),检查绝缘层是否有划痕、鼓包或变色(变色可能是过热导致);用万用表检测线缆通断(网线需测试 8 芯导通性,光纤需用 OTDR 检测是否有断点)。对于埋地或隐蔽敷设的线缆,需在穿管后、回填前进行测试 —— 若后期发现损伤,返工成本极高。

标识与固定:避免二次损伤。穿管完成后,在管材两端标注线缆类型、走向(如 “6 类网线 - 机房至办公室”),避免后续施工误动。线缆在管口处需用绝缘卡子固定(松紧适度),防止线缆因自重下垂导致管口处摩擦损伤。

后期施工防护。穿管线缆未接入设备前,端部需用专用封头密封(网线用水晶头保护套,光纤用防尘帽)。若穿管路径需进行后续施工(如墙面抹灰、地面浇筑),需在管材外侧做明显标识(如挂警示牌),提醒施工人员避开,防止重型设备碾压或尖锐工具刺穿管材。

结语

弱电线缆穿管的损伤预防,本质是 “控制受力、减少摩擦、规避环境风险” 的系统工程。从施工前的材料适配,到穿管时的技巧运用,再到特殊场景的专项处理,每一步都需遵循规范 —— 看似细微的操作(如打磨管口毛刺、控制牵引力),实则直接影响线缆的使用寿命和系统稳定性。只有将 “精细化操作” 贯穿全程,才能避免隐性损伤导致的后期故障,为弱电系统的长期可靠运行奠定基础。